Costo del revestimiento de geomembrana

Impermeabilidad líder en la industria

Mayor durabilidad y resistencia

Sostenibilidad y cumplimiento normativo

Instalación rentable

ll-Fiabilidad climática

1. Introducción

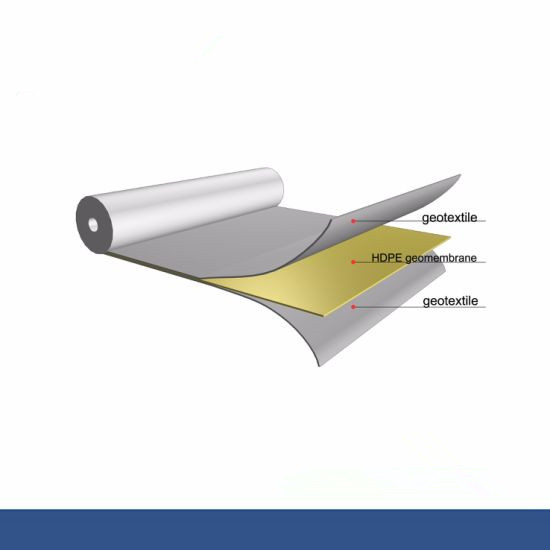

geomembrana compuesta—En los círculos de ingeniería globales, a menudo se le denomina "revestimiento geocompuesto".—Es una solución geosintética integrada de alta calidad, diseñada mediante la unión de capas de geomembrana impermeables (HDPE, LLDPE o PVC como sustratos primarios) con geotextiles de refuerzo tejidos o no tejidos (polipropileno/poliéster) a través de laminación térmica avanzada, adhesión o punzonado con agujas. Combina el rendimiento de barrera de las geomembranas con la resistencia estructural, la filtración y las capacidades protectoras de los geotextiles, ofreciendo una solución integral que cumple con las exigentes demandas de proyectos internacionales de infraestructura, medio ambiente e industria. Cumple con las normas reconocidas mundialmente (ASTM D751, EN 13763, ISO 10713), convirtiéndose en la opción preferida de ingenieros, contratistas y promotores de proyectos en todo el mundo.—Reconocida por su fiabilidad en diversos climas y aplicaciones críticas.

2. Ventajas principales (Rendimiento valorado a nivel mundial)

•Impermeabilidad líder en la industria: Presenta una permeabilidad ultrabaja (≤1×10-¹⁰m/s para compuestos a base de HDPE), excediendo los requisitos de control de filtración de estrictas regulaciones ambientales (por ejemplo, Directiva de Vertederos de la UE, EPA de EE. UU., EPA de Australia) para contener lixiviados, productos químicos y aguas subterráneas.

•Mayor durabilidad y resistencia: La capa geotextil mejora la resistencia a la tracción (≥25 kN/m), resistencia al desgarro y protección contra perforaciones—Protege la membrana interna de los daños ocasionados durante la construcción (por ejemplo, partículas afiladas de tierra, maquinaria pesada) y prolonga su vida útil a más de 50 años en aplicaciones típicas, en consonancia con los objetivos de infraestructura a largo plazo.

•Fiabilidad climática: Funciona a la perfección en condiciones extremas—mantener la flexibilidad en temperaturas bajo cero (-30°C) para proyectos nórdicos y canadienses, y estabilidad térmica en los abrasadores desiertos de Oriente Medio/Australia (hasta 60°C) sin agrietarse ni volverse quebradizo.

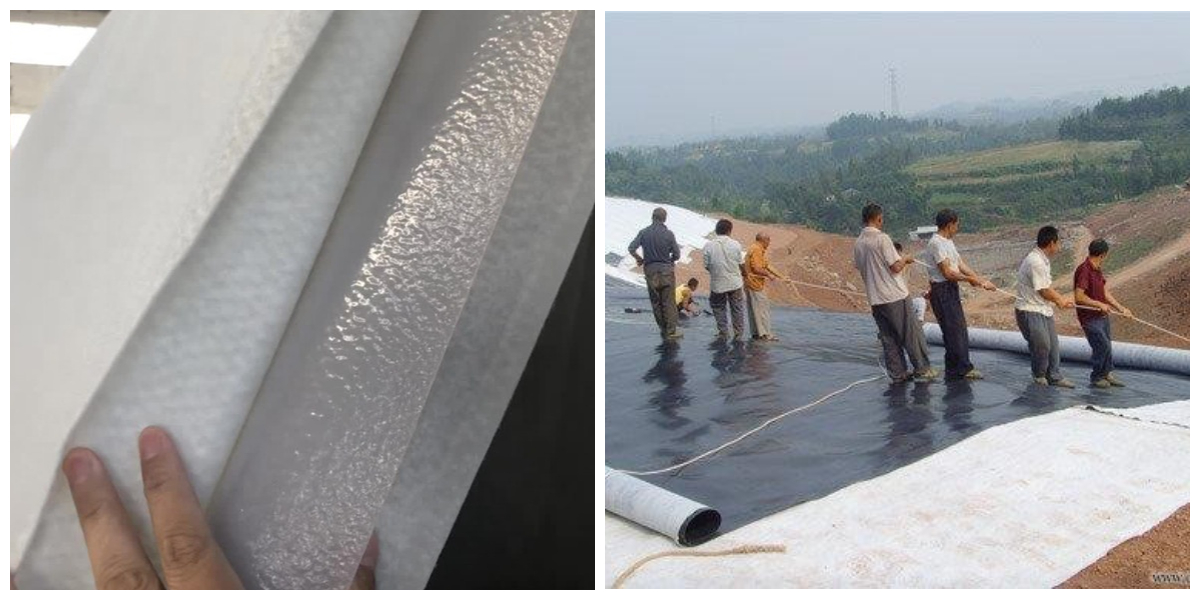

•Instalación rentable: Ligera (3-8 kg/m²Es fácil de manejar y compatible con la soldadura por aire caliente (para termoplásticos) para crear uniones sin juntas. Se adapta a sustratos irregulares, reduciendo los costos de preparación del sitio.—Una ventaja clave para proyectos en mercados en desarrollo con obras de construcción menos sofisticadas.

•Sostenibilidad y cumplimiento normativo: Fabricado con materiales reciclables y de bajo contenido en COV, se alinea con las iniciativas globales de sostenibilidad (Pacto Verde Europeo, LEED de EE. UU., ISO 14001). Cumple con las normas de seguridad para el contacto con agua potable (FDA, Directiva Europea de Agua Potable) y aplicaciones ecosensibles como la restauración de humedales.

3. Aplicaciones clave globales (casos de uso específicos de la región)

•Protección ambiental: Revestimientos y sistemas de sellado para vertederos (Europa)'s reurbanización de terrenos industriales abandonados, vertederos municipales de EE. UU., proyectos de vertederos industriales asiáticos) para prevenir la contaminación del suelo/agua subterránea; revestimientos de balsas de relaves mineros (minas de carbón australianas, minas de litio sudamericanas) y remediación de sitios contaminados.

•Gestión de recursos hídricos: revestimientos de embalses, canales y sistemas de riego (regiones con escasez de agua: suroeste americano, Oriente Medio, norte de África) para la conservación del agua; barreras de control de inundaciones (defensa costera europea, zonas del sudeste asiático propensas a los monzones) y proyectos de recuperación costera (Dubái, Singapur).

•Infraestructura civil: Impermeabilización de túneles y metros (Metro de Tokio, Crossrail de Londres, Dubái).'s redes subterráneas); barreras de subrasante para carreteras y ferrocarriles (autopistas norteamericanas, trenes de alta velocidad europeos) para controlar la filtración de agua subterránea y mejorar la estabilidad estructural.

•Proyectos industriales y energéticos: contención secundaria de tanques de almacenamiento de productos químicos (refinerías UE/EE. UU.), revestimiento de oleoductos/gasoductos (oleoductos del Ártico ruso) e instalaciones de energías renovables (revestimientos de emplazamientos de parques solares, digestores de biogás europeos) para la prevención de fugas.

•Agricultura y acuicultura: Revestimientos para estanques de peces de alto rendimiento (Noruega, Chile)'s granjas de salmón), barreras para granjas de camarones (Sudeste Asiático) y revestimientos para canales de riego (India, África) para minimizar la pérdida de agua y mejorar la productividad de los cultivos/acuáticos.

4. Proceso de fabricación internacional (cumplimiento de estándares globales)

1. Abastecimiento global y control de calidad de materias primas: Se utilizan resinas de alta calidad (HDPE de proveedores de la UE/EE. UU., LLDPE de productores de Oriente Medio) y geotextiles para garantizar una calidad constante, con pruebas rigurosas de pureza, resistencia a los rayos UV y propiedades mecánicas.—garantizar el cumplimiento de las normas regionales sobre materiales.

2. Extrusión de geomembrana: Las resinas se funden a 180 °C.–220°C, extruido a través de matrices en T de precisión y enfriado mediante rodillos refrigerados por agua para formar láminas de membrana uniformes (0,3–3,0 mm de espesor)—Un proceso optimizado en instalaciones de fabricación europeas y norteamericanas para lograr la máxima precisión.

3. Preparación del geotextil: Los geotextiles tejidos/no tejidos se someten a un pretratamiento (corona o plasma) para mejorar la adhesión, y luego se inspecciona su peso en gramos (100 g).–400 g/m²) y resistencia a la tracción para que coincida con los requisitos específicos del proyecto (por ejemplo, mayor resistencia para infraestructuras de carga pesada en América del Norte).

4. Laminación avanzada: Las capas se unen mediante laminación térmica (el método más común en la producción mundial) o adhesivos ecológicos de alta resistencia (para compuestos de PVC especializados), con una unión de toda la superficie garantizada mediante presión y temperatura controladas por ordenador.—eliminar burbujas o delaminación.

5. Control de calidad (cumplimiento global): Laboratorios externos (SGS, Intertek, Bureau Veritas) realizan pruebas rigurosas: permeabilidad, resistencia al despegue (≥1,5 N/mm), resistencia a la tracción y resistencia al envejecimiento por rayos UV—Se valida el cumplimiento de las normas ASTM (EE. UU.), EN (UE) y JIS (Japón). Se incluyen informes de ensayo con cada envío para el despacho de aduanas y la aceptación del cliente.

6. Embalaje y logística global: Rollos terminados (anchos estándar: 3–8 m, longitudes: 50–Los rollos de 100 m se envuelven en embalaje resistente a los rayos UV y a la humedad para soportar el transporte marítimo de larga distancia. Cada rollo está etiquetado con números de lote, certificaciones y especificaciones técnicas.—Facilitar la trazabilidad de proyectos a nivel mundial.