costo de la geomembrana

• Rendimiento de fricción superior

• Impermeabilidad excepcional

• Mayor durabilidad

•Soldabilidad sin costuras

• Eficiente en costes y sostenible

1. Introducción

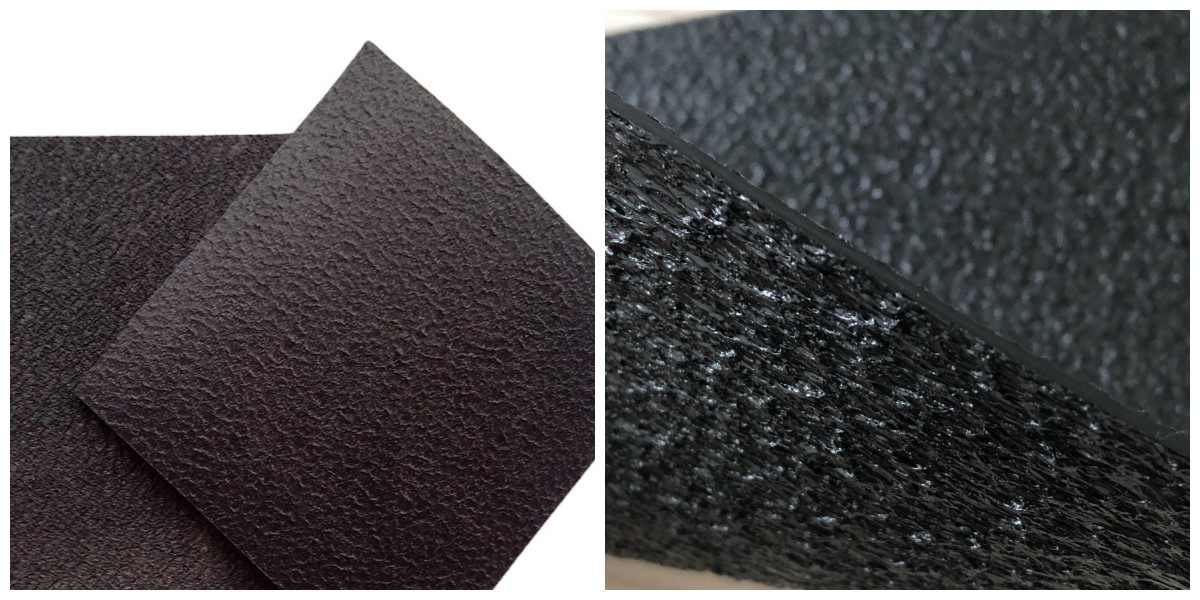

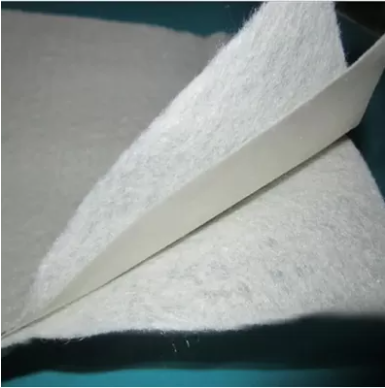

La geomembrana de polietileno de alta densidad (HDPE) texturizada y tratada con nitrógeno es un geosintético impermeable de alto rendimiento, diseñado para aplicaciones de contención críticas. Presenta una capa base lisa de HDPE (de 1,0 a 3,0 mm de espesor) con una superficie texturizada —creada mediante inyección de nitrógeno durante la extrusión— que incluye protuberancias elevadas (de 1 a 3 mm de altura) que mejoran la fricción. Fabricada con resina de HDPE virgen, estabilizadores UV, antioxidantes y aditivos antiestáticos, cumple con las normas internacionales (ASTM D746, EN 13763, ISO 10713) y goza de la confianza de ingenieros, contratistas y promotores de proyectos en todo el mundo por su fiabilidad en entornos exigentes y situaciones de contención críticas.

2. Ventajas principales (Valor reconocido mundialmente)

• Rendimiento de fricción superior: La superficie texturizada inducida por nitrógeno ofrece un coeficiente de fricción alto (≥0,55 para el lado de contacto con el suelo), lo que evita el deslizamiento en pendientes pronunciadas (hasta 35°) y sistemas estratificados, ideal para vertederos, presas y estructuras de contención.

• Impermeabilidad excepcional: La permeabilidad ultrabaja (≤1×10⁻¹³ m/s) contiene eficazmente lixiviados, productos químicos y agua subterránea, cumpliendo con estrictas regulaciones ambientales (Directiva de Vertederos de la UE, EPA de EE. UU.).

• Mayor durabilidad: El núcleo de HDPE virgen con aditivos resiste la radiación UV, la corrosión química y los daños mecánicos; una vida útil de más de 50 años en aplicaciones típicas se alinea con los objetivos de infraestructura a largo plazo.

• Soldabilidad impecable: Compatible con soldadura por aire caliente y por extrusión, formando uniones fuertes y a prueba de fugas (resistencia de la soldadura ≥80% del material base) para proyectos a gran escala.

• Rentable y sostenible: Su ligereza (3–8 kg/m²) reduce los costes de transporte e instalación; el material reciclable se alinea con las iniciativas de sostenibilidad globales (Pacto Verde Europeo, LEED).

3. Aplicaciones globales clave

• Contención ambiental: Sistemas de revestimiento/sellado de vertederos (Europa, EE. UU., Asia), balsas de relaves mineros (Australia, Sudamérica) y remediación de sitios contaminados: prevención de la contaminación del suelo y las aguas subterráneas.

• Recursos hídricos: Revestimientos de embalses, canales y sistemas de riego (Oriente Medio, Norte de África) para la conservación del agua; presas y barreras de control de inundaciones (Europa, Sudeste Asiático).

• Infraestructura civil: Impermeabilización de túneles y metros (Tokio, Londres, Dubái); revestimientos de subrasante de carreteras/ferrocarriles (América del Norte, Europa) para controlar las filtraciones y estabilizar las estructuras.

• Proyectos industriales: Contención secundaria de tanques de almacenamiento de productos químicos (refinerías de la UE/EE. UU.), revestimiento de oleoductos/gasoductos (Ártico ruso, Oriente Medio) y revestimientos de instalaciones de energías renovables (parques solares, digestores de biogás).

4. Proceso de fabricación por moldeo por soplado (Cumple con las normas globales)

1. Abastecimiento y preparación de materias primas: La resina de HDPE virgen (proveedores de la UE, EE. UU. y Oriente Medio) se mezcla con estabilizadores UV, antioxidantes y aditivos. Un riguroso control de calidad garantiza la pureza del material y el cumplimiento de las normas regionales.

2. Extrusión e inyección de nitrógeno: La mezcla se funde (180–220 °C) y se extruye a través de una boquilla anular. Se inyecta nitrógeno gaseoso en la burbuja de HDPE fundido mediante boquillas de precisión, creando una presión controlada para formar la superficie texturizada.

3. Expansión y enfriamiento de la burbuja: La burbuja inflada con nitrógeno se expande hasta alcanzar el ancho deseado (3-8 m) mediante anillos neumáticos. Rodillos refrigerados por agua solidifican el HDPE, preservando la textura y garantizando un espesor uniforme.

4. Corte y bobinado: El tubo de geomembrana enfriado se corta en láminas planas. Máquinas bobinadoras controladas por ordenador enrollan el material en longitudes estándar (50-100 m), con control de tensión para evitar deformaciones.

5. Control de calidad (validado por terceros): Las pruebas realizadas por SGS/Intertek/Bureau Veritas incluyen permeabilidad, coeficiente de fricción, resistencia a la tracción, soldabilidad y resistencia a los rayos UV, validando el cumplimiento de las normas ASTM/EN/ISO. Se proporcionan informes de pruebas específicos para cada lote.

6. Embalaje y logística: Los rollos se envuelven en un embalaje resistente a los rayos UV y a la humedad para su transporte marítimo. Cada rollo está etiquetado con números de lote, certificaciones y especificaciones, lo que garantiza la trazabilidad para proyectos globales.